Kofferraum-Klappe

Teil 2 der konstruktiven Änderungen, die wir unbedingt vor der winterlichen Umfärbung des Kutters abgehandelt haben wollen und müssen. Heute: Die Kofferraum-Klappe.

Stand bis dato: da der Höcker-Innenraum komplett brach liegt, haben wir ihn mittels einer Schottwand und DIY-Unterverkleidung in einen opulenten Stauraum verwandelt. Passt fast `ne Komplett Kiste Maggi rein

Der Nummernschild-Träger ist bisher am Deckel befestigt, was zwar den Zugang maximiert, sich aber insgesamt als nicht allzu pragmatisch erwiesen hat. Zum einen reduziert das Kuchenblech nämlich den Öffnungswinkel und zum anderen erschwert die Konstellation das Handling. Das geht besser und deshalb ändern wir das jetzt

Dazu schneiden wir erst einmal etwa 10cm von der Deckelspitze ab...

… und laminieren sie umgehend wieder an. Nur nicht richtig. Sondern mit einem Trennmittel, so dass sich die Teile nicht verbinden

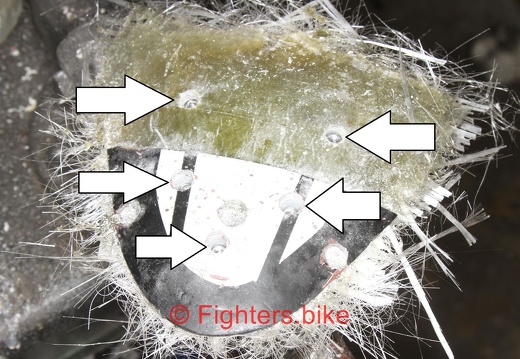

So wird die Sache deutlicher. Der anlaminierte Bereich entspricht der Deckelform und bildet die neue Auflagefläche für die Klappe

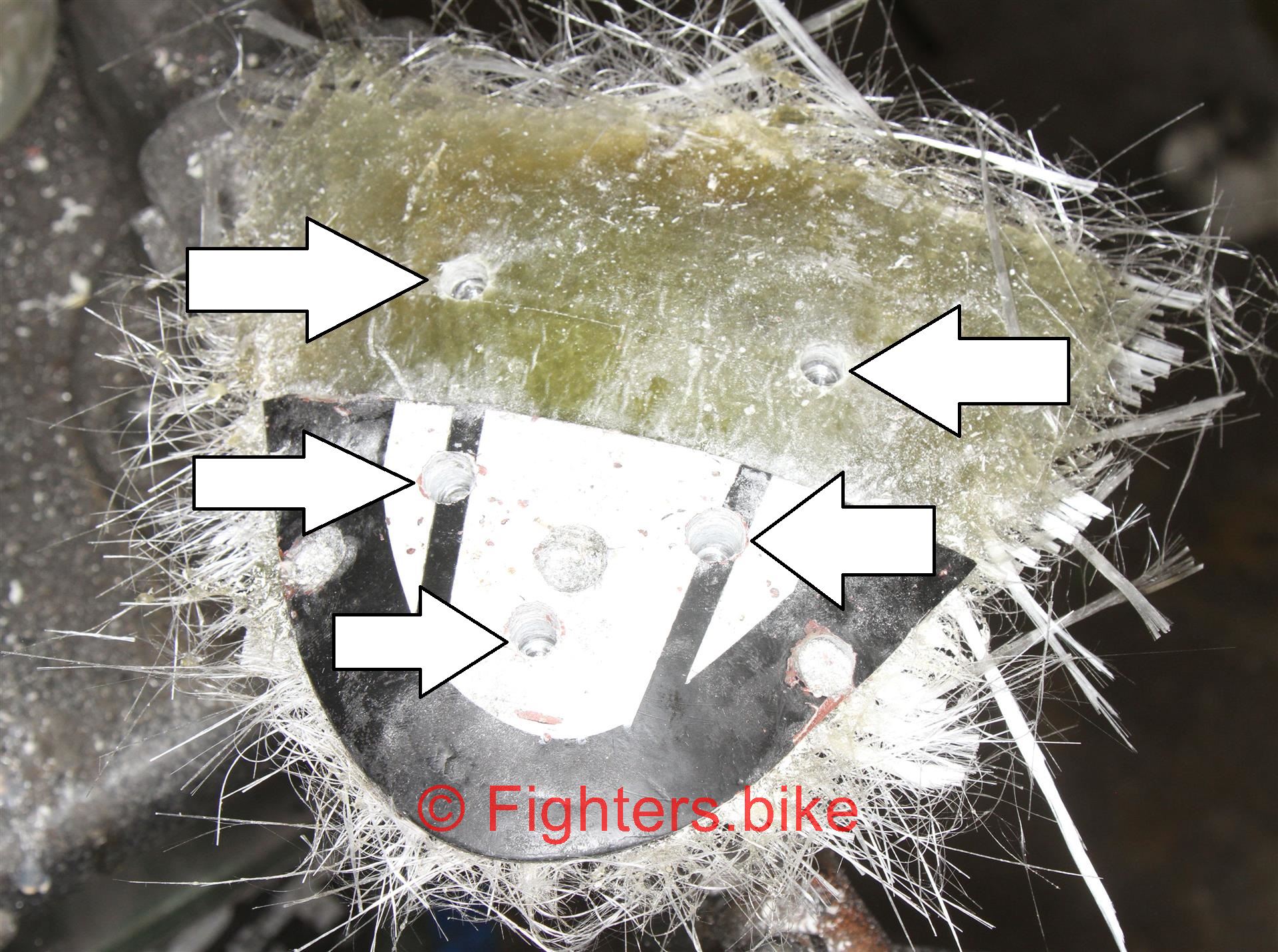

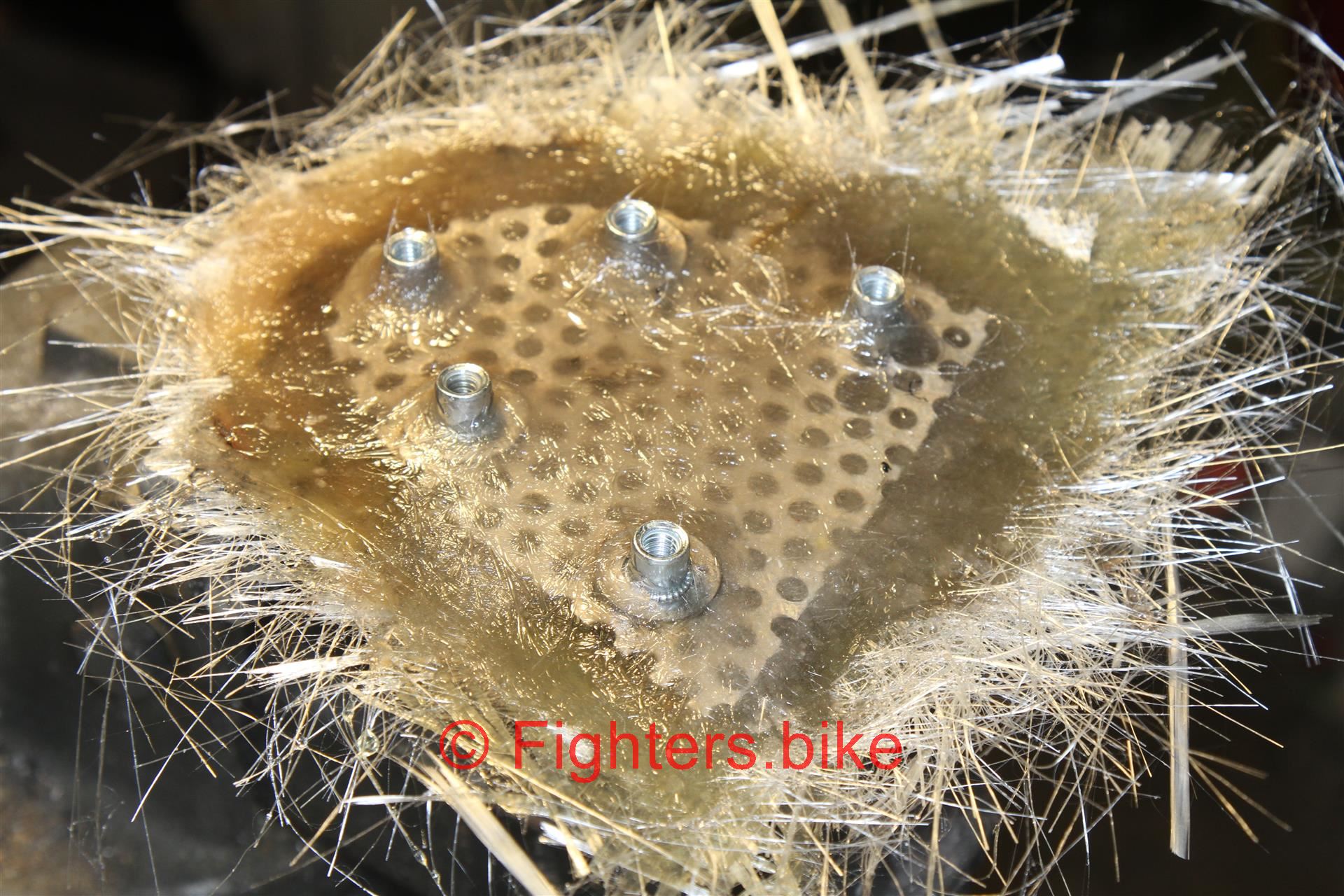

Wir haben ein Lochblech mit fünf Einzieh-Nieten bestückt und das Teil dann in Gewebe und Harz versenkt

So haben wir stabile Anschraub-Punkte erzeugt. Gewinde in GFK scheiden geht zwar, würde hier aber nicht lange halten

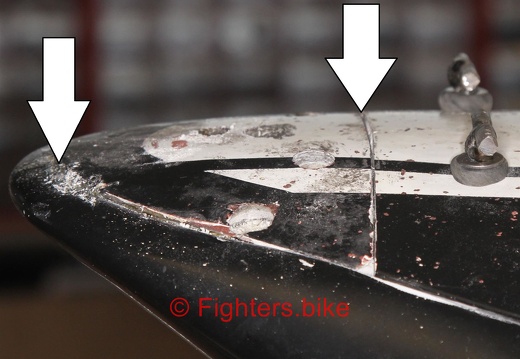

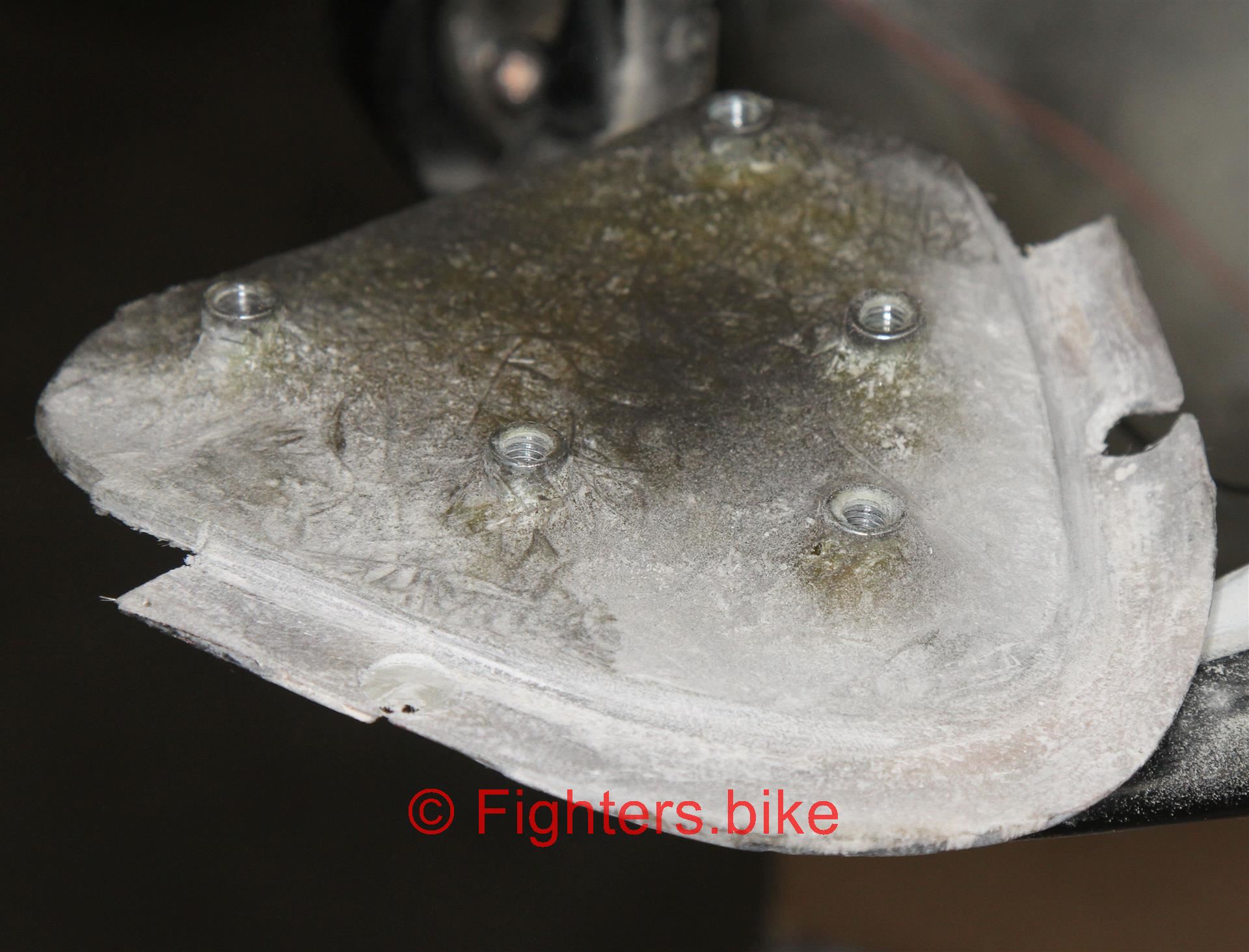

Danach haben wir den Rand so zurecht gefeilt, dass er wieder wie zuvor in die Höckerspitze passt

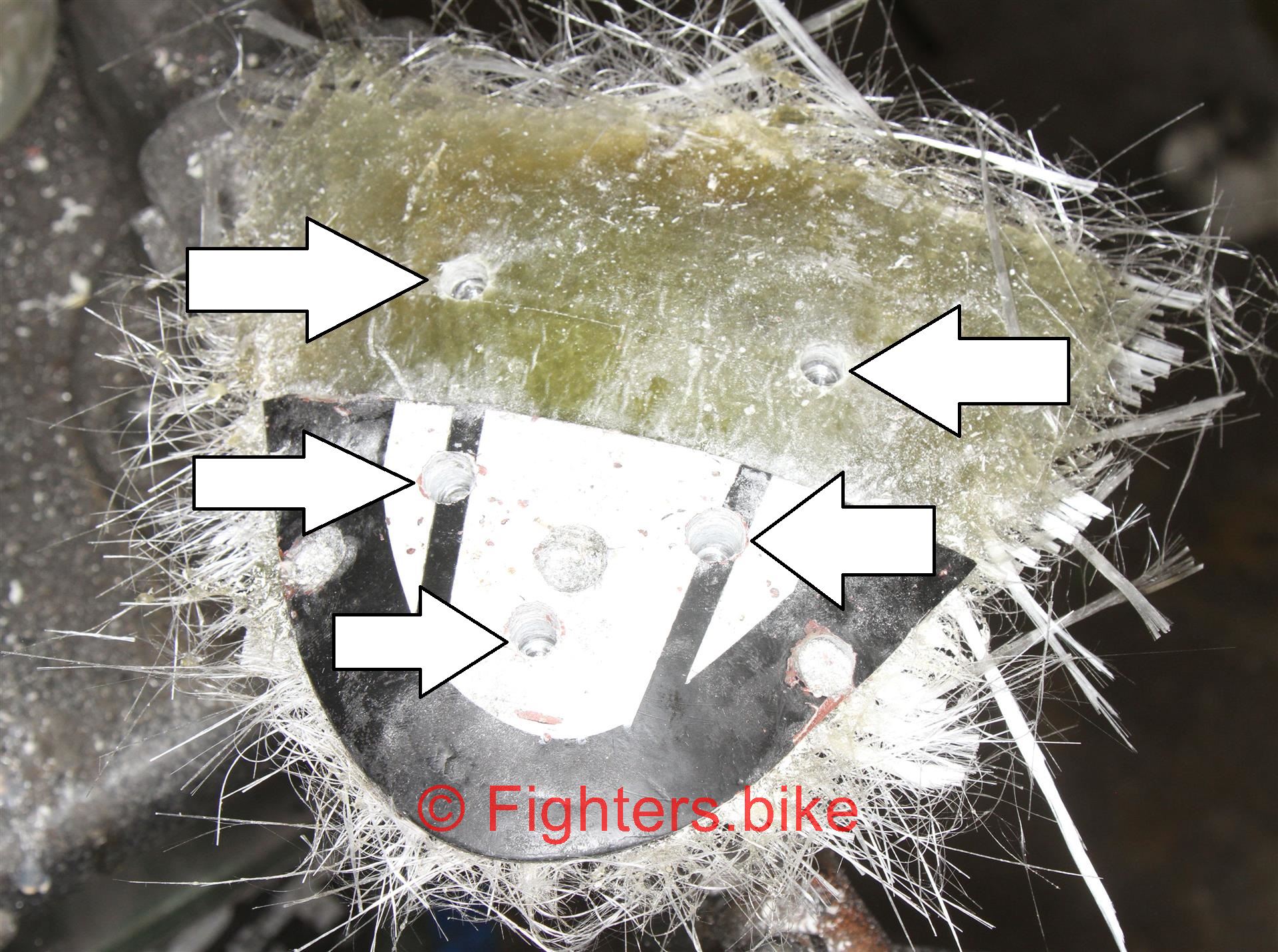

Jetzt wird das Teil lose an der Klappe ausgerichtet…

… fixiert…

… und schließlich von innen in den Höcker einlaminiert. Man gut gut sehen, wie das Harz in die Spalten gekrochen ist und die Sache hermetisch verbunden hat. Klappe und frisch angedocktes Bauteil passen und fluchten jetzt schon wunderbar. Im Winter noch einmal flott drüber geschmiergelt und die Sache ist übergangslos

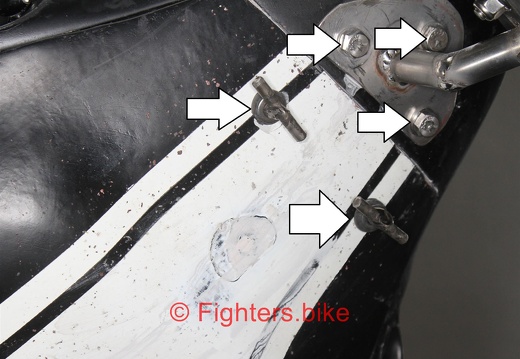

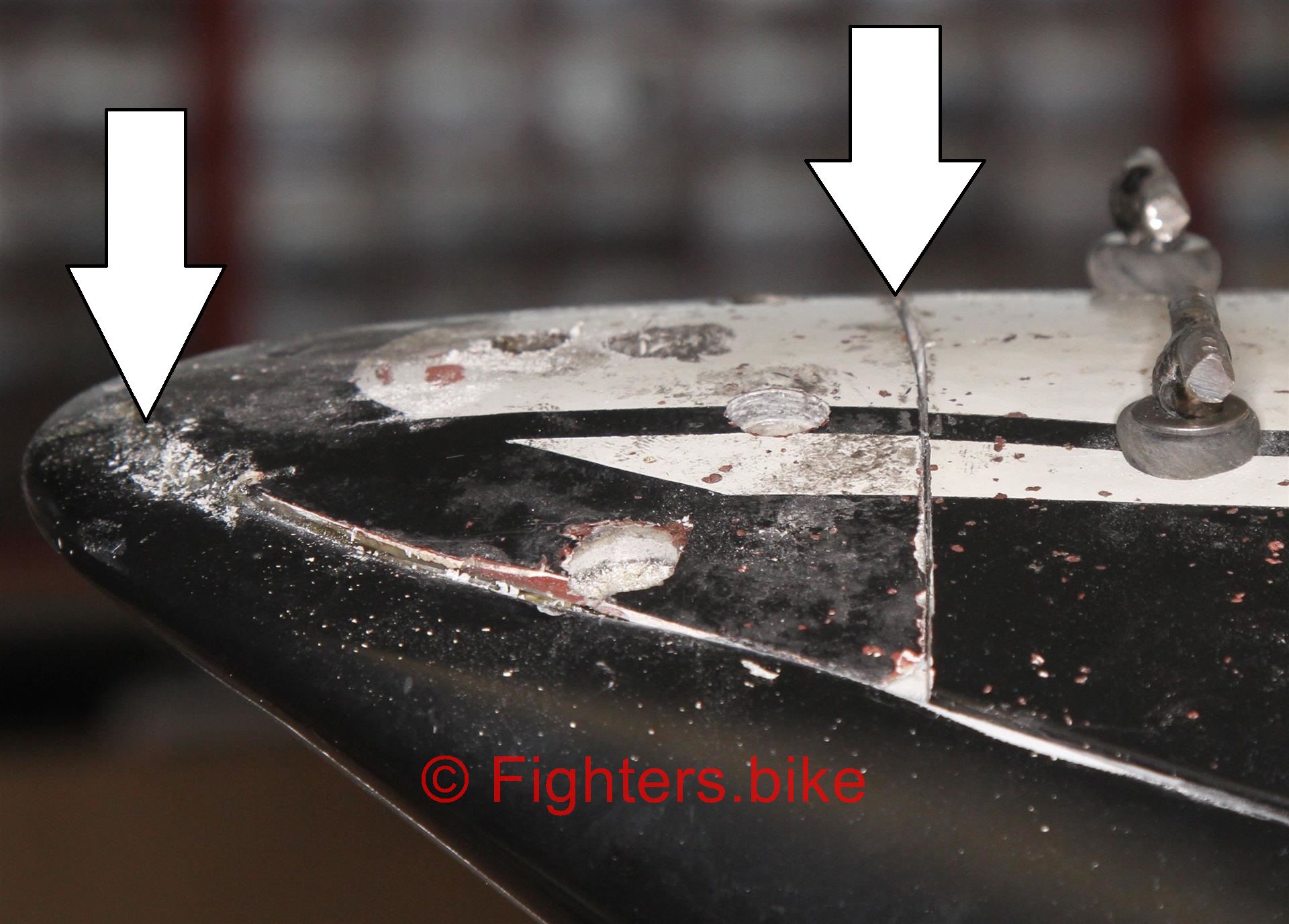

Von außen kleistern wir die Sache mit Faserspachtel einmal grob über. Den stellen wir inzwischen selber her. Unser hauseigener Schmodder hat den großen Vorteil, dass er (anders als ordinärer Spachtel) nicht einfach nur aufliegt, sondern sich tatsächlich mit dem GFK verbindet. Das ist viel stabiler und verhindert Rissbildung dauerhaft

Grob zurecht geschliffen

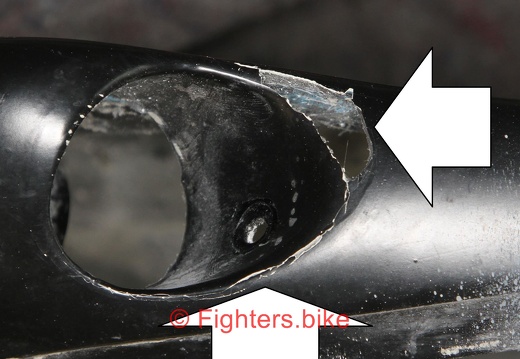

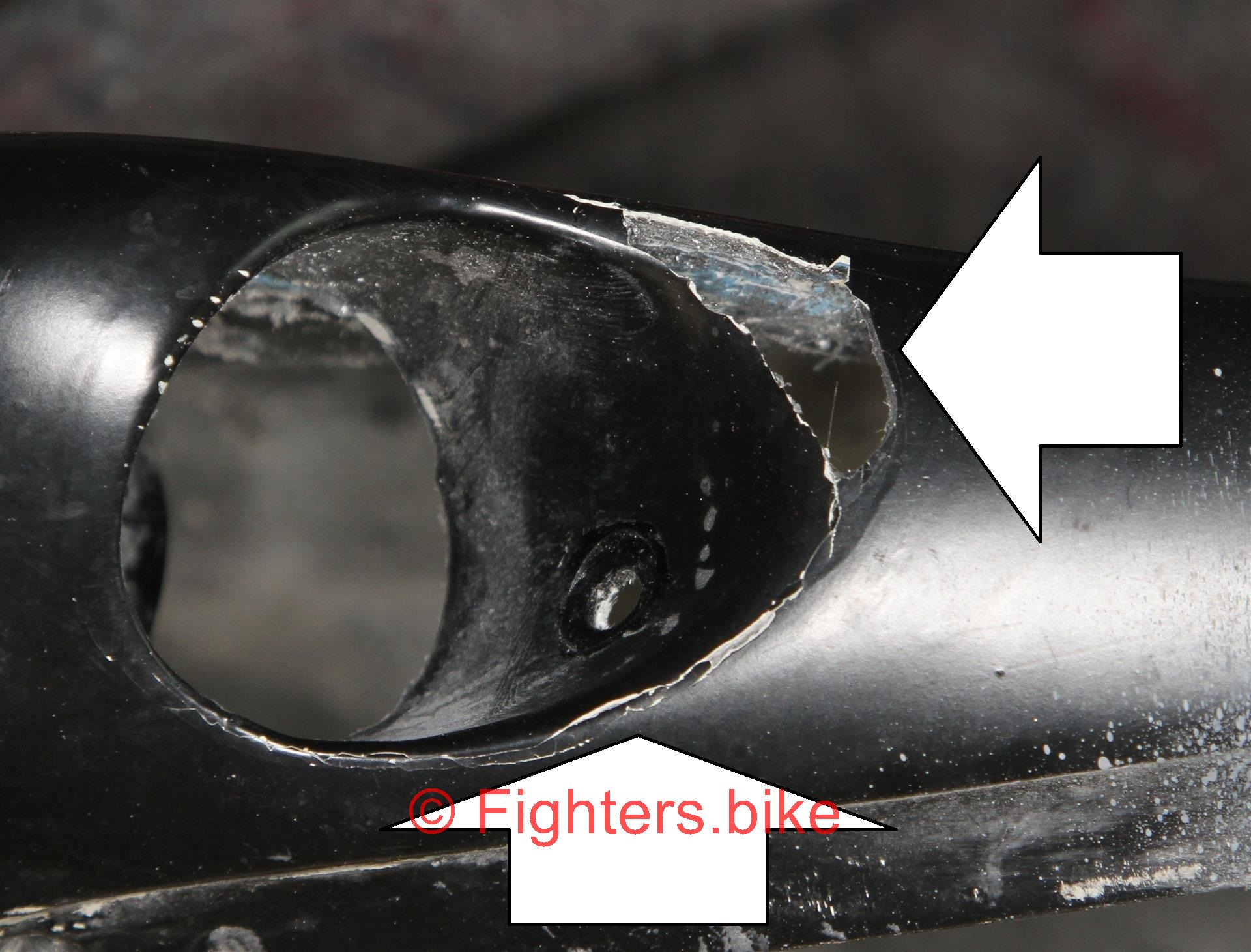

Zufällig als auch glücklicherweise bei der Aktion entdeckt: unsere Rücklicht-Tunnel sowie der angrenzende Bereich des Höckers sind zu dünnwandig und haben teilweise aufgegeben. Einige Lagen zusätzliches Gewebe egalisieren das Defizit

Wir brauchen stabile Tunnelwände, denn in diese setzen wir fortan die Blinker ein. Da wir zudem die Kennzeichenleuchte in den Höcker integrieren werden, müssen wir keinerlei Kabel mehr herausführen. Sehr praktisch!

Montiert gut zu erkennen: die Klappe ist nun eigenständig und nicht mehr an den Kennzeichen-Träger gekoppelt. Das erlaubt einen größeren Öffnungs-Winkel und erleichtert das Handling. Die zwei Knebelschrauben greifen in den üppig dimensionierten Auflagebereich, was die Stabilität deutlich verbessert

Alle fünf Punkte sind nun belegt. An den hinteren drei Einzieh-Muttern hängt ein filigraner VA-Träger fürs Nummernschild und an den beiden hinteren der Kofferraumdeckel. Optisch noch Kacke, technisch schon Sahne